在注射成型的连续生产环境中,抑制缺陷产品的发生是一个重大挑战,需要投入大量劳力进行手工检查每个产品。如果能够预测银纹、下沉痕和异物掺杂等缺陷,那么通过与机器人合作,可以自动捡起在单次射出中预测会出现的缺陷产品,显著减少检查所需的劳动力。

MAZIN公司致力于开发旨在解决生产过程中挑战的人工智能技术。在注射成型过程中,我们关注的问题包括技能传承和提升生产效率。我们旨在通过进行各种实验和分析,开发缺陷检测和成型条件自动调整等应用的算法。

作为这些努力的一部分,我们之前介绍了旨在预测如银纹、下沉痕和异物掺杂等成型缺陷的实验。

在从这些初步实验获得的数据基础上,进行了进一步分析,揭示了预测缺陷发生的潜力。此次更新介绍了我们通过先进分析和人工智能驱动技术预测并最终减少缺陷产品发生率的进展。

在这项倡议中,我们的目标是通过分析模内压力的时间序列波形(使用附在模具上的压力传感器捕捉)来确定是否可以识别银纹、下沉痕、短射、过填/飞边和异物掺杂等特定成型缺陷。

利用聚碳酸酯(PC)进行注射成型,这种材料以其抗冲击性、耐用性、耐热性和可塑性闻名,广泛用于消费品和工业部件。通过生成并分析与模内树脂流动状态相关的原创特征量,我们尝试识别各种成型缺陷。

这种方法旨在利用从压力传感器获得的详细数据,预先识别成型过程中的潜在缺陷,从而使成型条件及时调整或直接干预,例如自动排除缺陷产品。这种方法不仅旨在减少手工检查的劳动密集过程,而且还提高了生产过程的总体效率和质量。

成型产品:消费者塑料部件

材料:聚碳酸酯(通常称为PC)

测量变量:压力(4点)

我们基于压力波形生成并分析了与模内树脂流动状态相关的原创特征量。

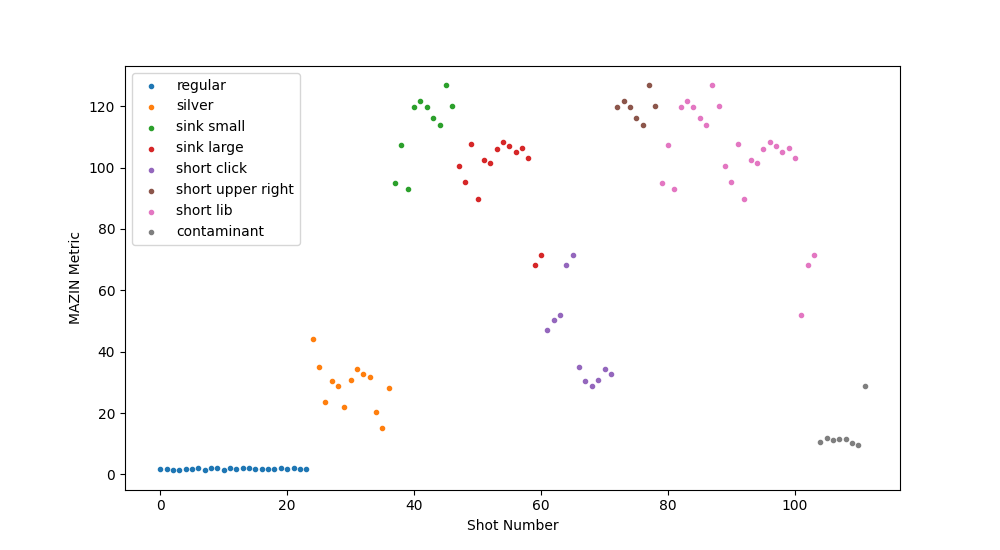

分析显示,在垂直轴上,良品和各种类型的缺陷产品之间存在明显的差异,如下图所示。

值得注意的是,表现出与良品值显著不同的缺陷类型不仅包括短射和下沉痕,还包括传统上被认为难以检测的银纹。这一结果表明,甚至可以区分像银纹这样的外观缺陷,表明缺陷检测能力的提升。

这项倡议已成功导致开发了一种能够预测短射、下沉痕和银纹发生的算法。

展望未来,我们将继续完善算法,以实现更高的准确性并适应更广泛的缺陷类型。

我们如需了解更多技术详细信息或与研发相关的查询,请联系我们。