在连续进行产品成型的射出成型过程中,无法抑制缺陷产品的产生,许多现场需要对成型产品进行逐件手工检查,这一检查工序耗费大量工时。如果能预测各种成形缺陷,就可以在预测出将产生缺陷的单次射出时,通过与机器人协作自动拣选出缺陷品,从而大幅减少检查工时。株式会社MAZIN正在开发旨在解决生产过程中存在的生产问题的AI,也在射出成型过程中,针对技能传承和生产效率改善等问题,开发应用于缺陷检测和成形条件自动调整的算法。本次主要介绍在多个模具的射出成型中进行的缺陷检测验证。

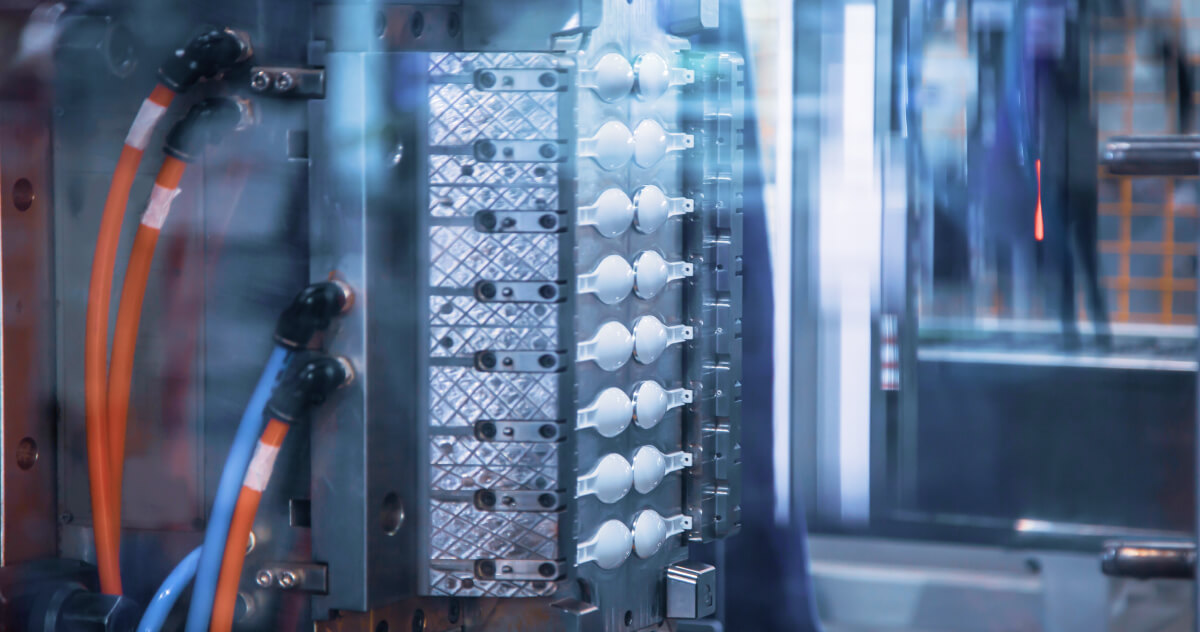

在射出成型中,使用配备多个模腔的模具一次成形多个产品的多个模具成型常见。在多个模具成型中,各模腔中的树脂填充往往不均匀,容易产生缺陷。本次项目验证了开发的成形缺陷检测算法是否也适用于多个模具成型中的缺陷。

.jpeg)

通过安装在多个模具金型上的压力传感器获取成型时的模内压力,通过数据分析时序波形,证实了能够检测到各模腔中发生的缺陷。

在装有4个模腔的多个模具射出成型中,使用聚酯系树脂进行成型,并通过成形不良检测算法分析成型时的压力波形,进行了实验以检测是否能识别短射和划痕等缺陷。

成型产品:工业塑料部件

材料:聚酯系树脂

模具:4个模具

通过成形不良检测算法分析的结果显示,如下图所示,当发生短射和划痕时,成型产品的品质指标值与良品显著不同,证实了可以检测短射和划痕的可能。

通过本次项目,确认了MAZIN开发的成形缺陷检测算法在多个模具的射出成型中同样有效。未来将扩大材料、成型产品、缺陷类型的变体,增加缺陷检测的实绩。