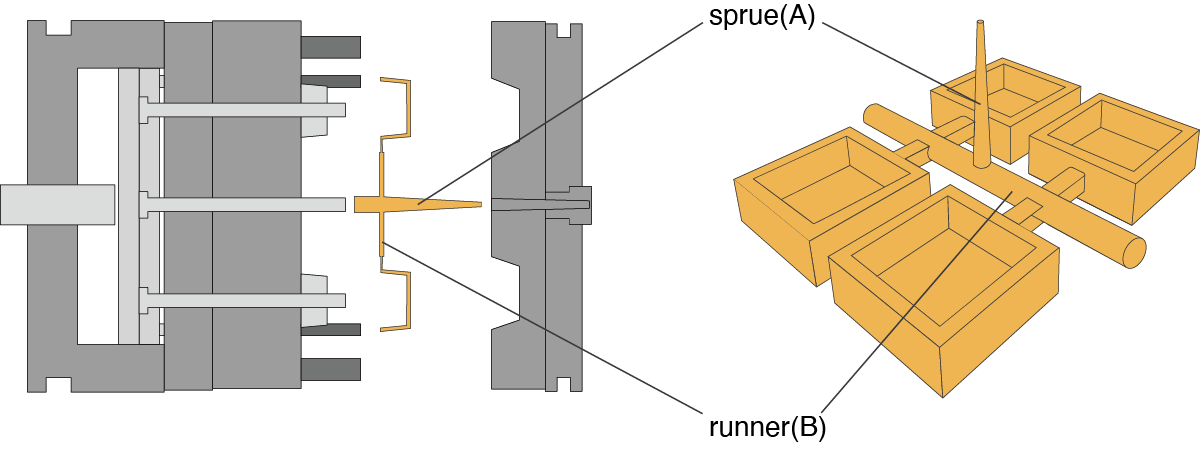

注塑成型中使用多个带有树脂流入的模腔的模具,一次可生产多个成型品。从注塑机到模具内的树脂通过喷嘴(A)进入,经过分支流道(B)后,到达各个模腔。在多个模具成型中,为了检测成型缺陷,每个模腔都安装了内压传感器。但是,为所有模腔安装内压传感器的配置存在模具改造的手续和内压传感器购买成本的问题。因此,开始进行成型缺陷检测的门槛较高。

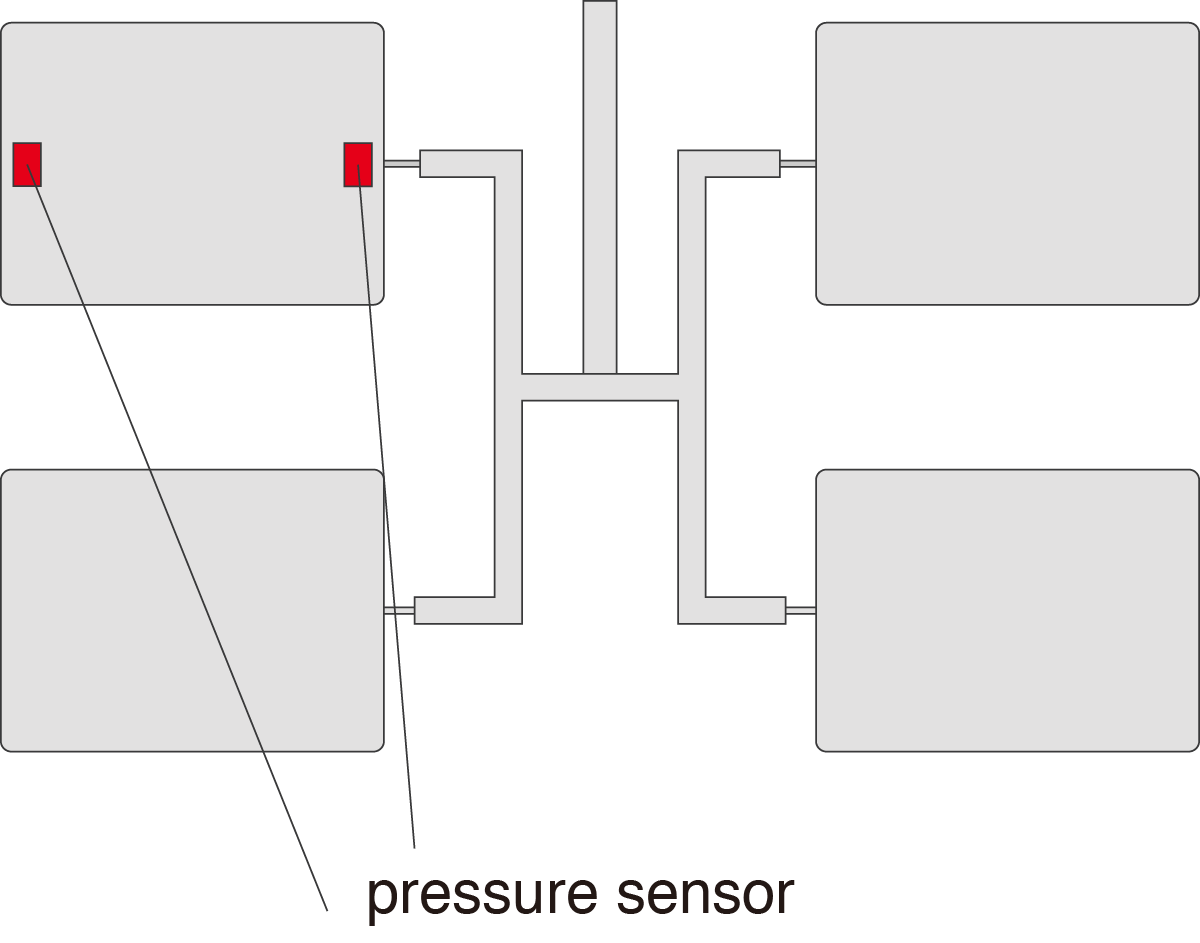

在多个模具成型中,树脂在流道中分支后填充到各个模腔的结构上,某个模腔的树脂状态变化可能会影响其他模腔。也就是说,各模腔内的树脂状态可能是相互关联的。研究团队关注到这一特性,测试了只在部分模腔安装内压传感器的配置下,检测成型缺陷的可能性。

实验中使用的模具有4个模腔,只在一个模腔的入口和末端各安装了一个内压传感器,其他模腔没有安装传感器。使用良品和不良品的成型条件,分别获得了20次射击的内压数据,并通过这些数据的分析来确认成型品的可判断性。

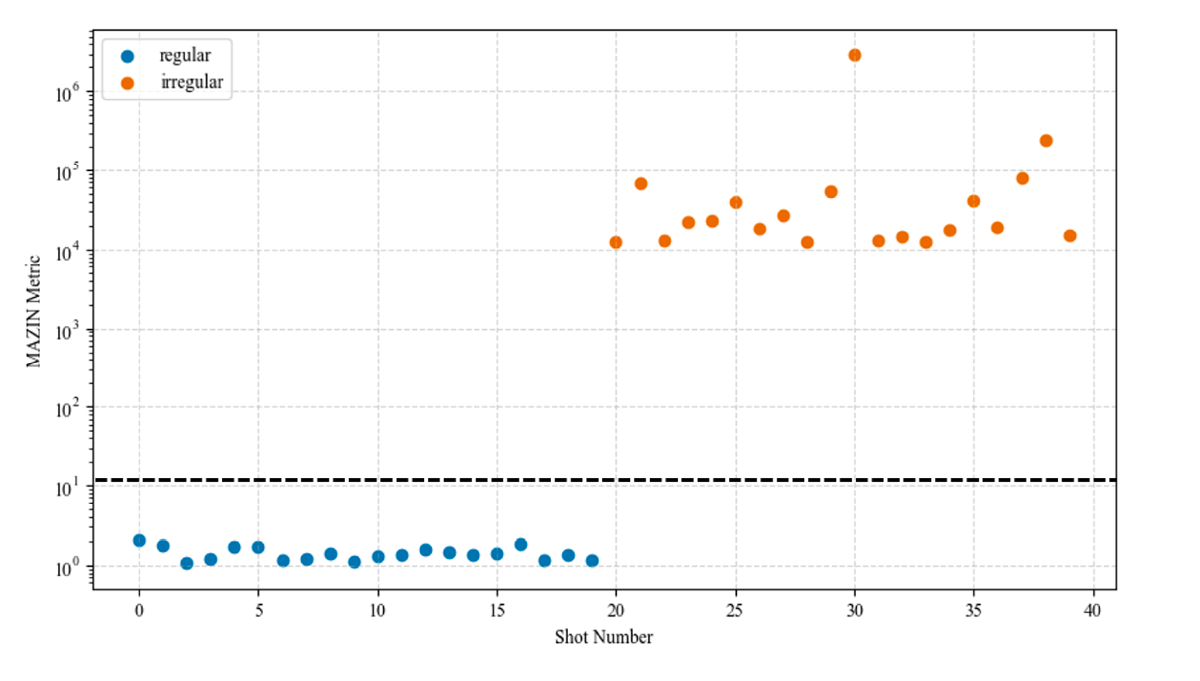

从获得的内压传感器数据中提取特征量,并进行了降维处理,然后计算了20次射击良品数据群的重心。接下来,将降维后的特征量与良品数据群的重心距离在每次射击上进行了绘制。结果显示在下面的图4中。

直到第20次射击的蓝点表示良品,之后的橙点表示出现成型缺陷的射击。出现成型缺陷的射击中,与良品数据群的重心的距离相对较大。通过设置图中的虚线作为阈值,可以判断超过这一阈值的射击为成型缺陷。

本研究通过仅在一个模腔中安装内压传感器,并使用这些数据检测整个多个模具中发生的成型缺陷取得了成功。这一成果表明,单一模腔中的树脂流动分析可以通过流道连接的所有模腔中的流动模式变化来读取。这项技术消除了在多个模具的所有模腔中安装内压传感器的需要,大大减少了模具改造的工作和内压传感器安装的成本。这使得成型缺陷检测的门槛降低,注塑成型过程的效率和质量控制得到了显著提高。