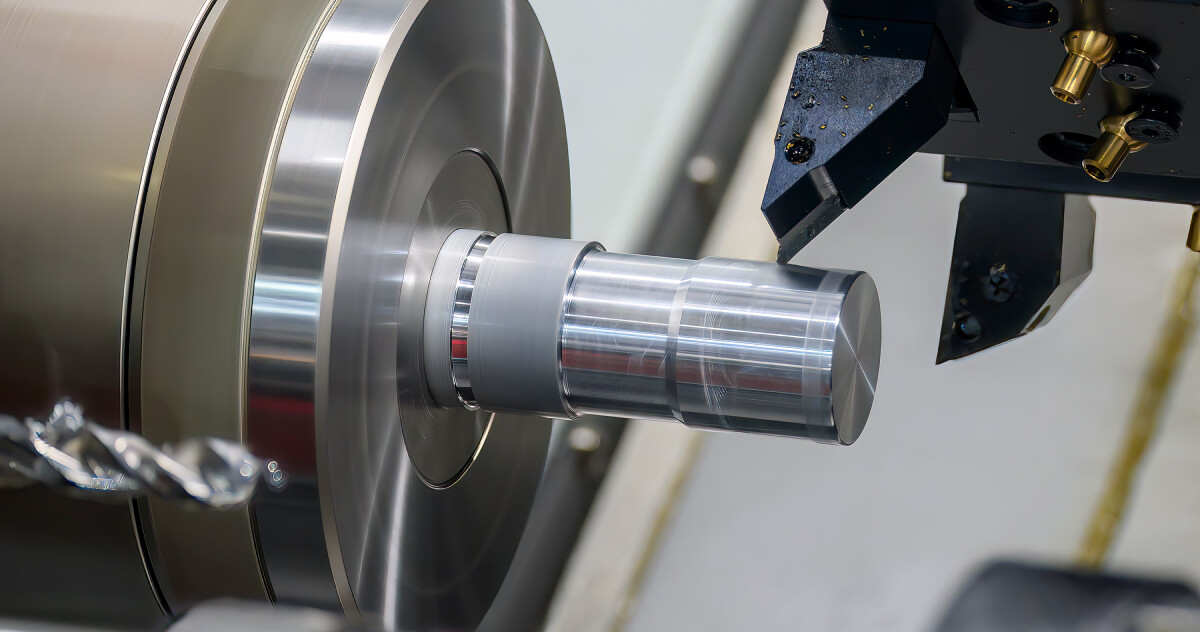

在机械加工中,实时检测切削工具的异常至关重要。尤其是,通过分析工作机械的电机电流的变化模式来检测通常难以用肉眼识别的微小剥落(chipping)现象,这是一个新的方法。该方法使用夹式电流传感器来收集和分析电流数据,并通过特定的变化模式来检测剥落时的异常。这项技术可以早期发现加工缺陷,从而有望提高生产现场的效率和质量。MAZIN将利用这项技术,推动先进的实验。

在使用工作机械进行切削加工时,切削工具可能会出现磨损、折断、缺失和剥落等异常。如果在加工过程中未能察觉这些工具异常,将导致不良品的产生。因此,制造现场需要技术来实时检测这些工具异常。特别是,剥落是切削工具刀尖部分微小破损的现象,这是一种难以通过目视识别的异常。这会导致加工表面形态意外改变,从而降低产品的尺寸精度,成为不良品的原因。一旦工具异常发生,切削工具承受的负荷会显示出不同于常态的变化模式。通过捕捉这些变化模式,可以从流经各电机的电流中检测出异常,并无需直接观察即可识别工具异常。利用这项技术,我们进行了实验,从电机电流中检测微小的剥落。

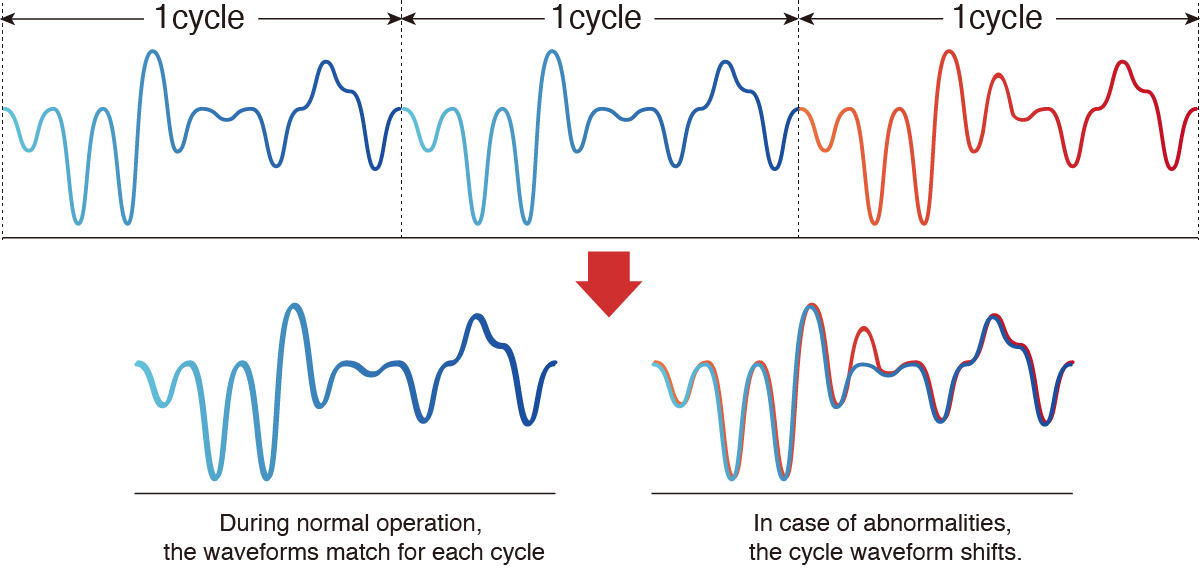

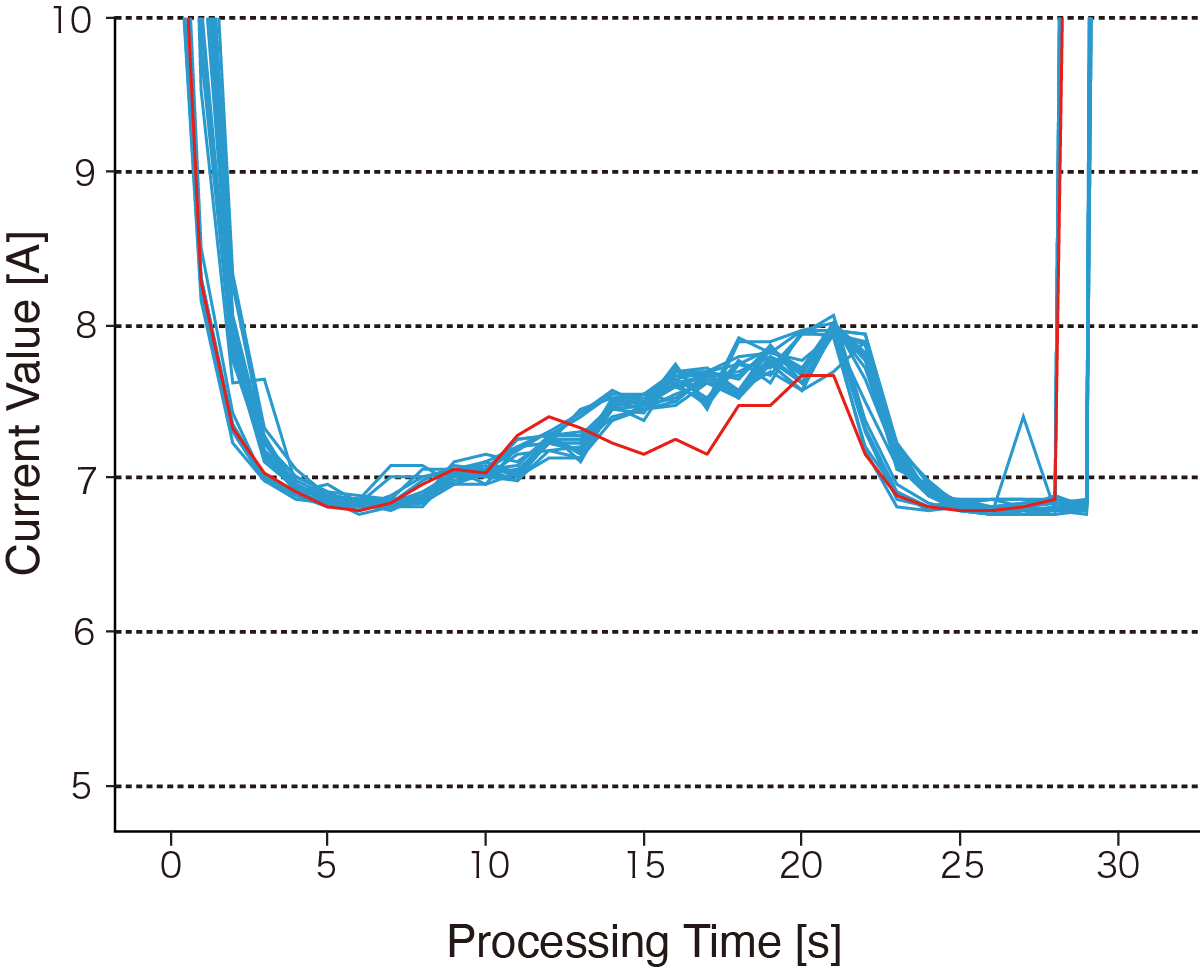

在重复加工相同形状的产品时,切削工具承受的负荷的变化模式倾向于每个周期相似。因此,每个周期的电流数据也预期显示类似的变化模式。应用这一原理,通过检测与常态不同的电流数据变化模式,可以判断工具异常的发生。利用这种方法,在工作机械的每个电机上安装夹式电流传感器,并重复进行60次相同产品的切削加工,收集这期间的电流数据。随后,为了估算切削工具承受的负荷的变化模式,将每个周期的切削加工时的电流数据进行叠加,进行比较分析。

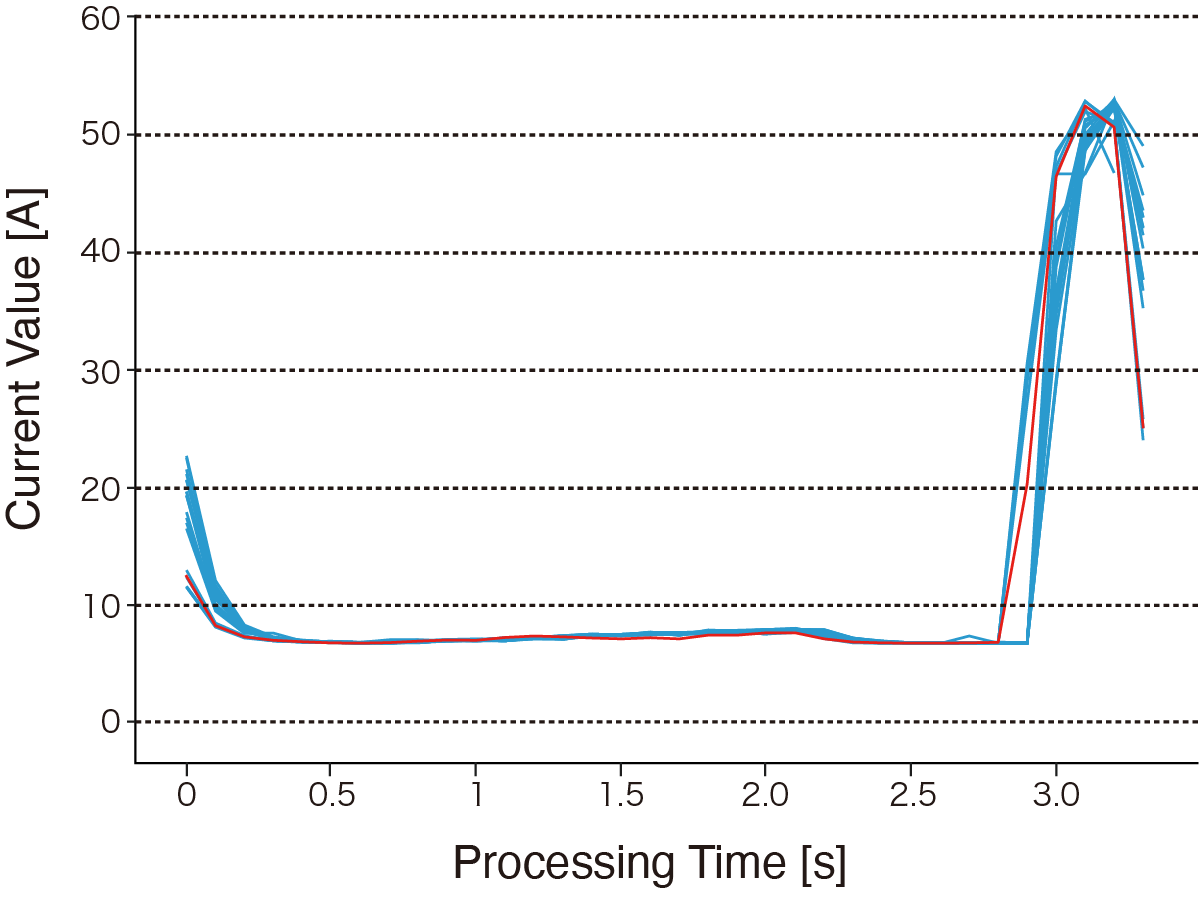

从实验获得的数据显示在图3中。图中的蓝线和红线分别代表正常情况和剥落发生时的电流数据。

图4放大显示了剥落发生时段的电流数据,从中可以看出剥落时电流数据显示出略有不同的变化模式。这种变化模式无法通过传统的电流值阈值判断来检测。因此,需要开发新的异常检测算法。我们开发的异常检测算法能从电流数据中提取剥落发生时出现的多种变化模式作为特征,并基于统计特性进行判断。这种方法使得与传统方法相比,可以更高精度地检测剥落。

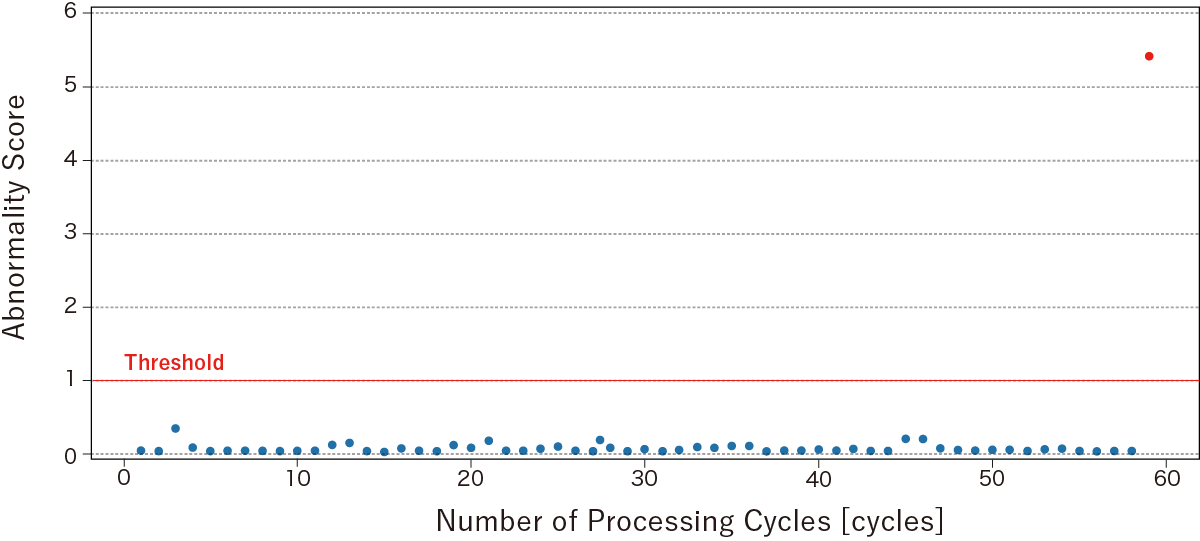

图5显示了利用这种异常检测算法检测到的剥落发生结果。图中的蓝点和红点分别表示正常情况和剥落发生时的异常程度,红线代表统计上计算出的判定标准值。异常检测算法从电流数据中计算出的异常度在正常时的1到59周期内显示出相似的值,但在剥落发生的第60周期时突然升高。这样,电流数据中仅轻微显示的变化模式差异,通过使用开发的异常检测算法变得明显,从而可以高精度地检测到剥落发生。

本技术装备了检测难以通过目视识别的微小剥落的能力。这种新方法可以早期发现加工缺陷,有效防止生产过程中不良品的连续排出。MAZIN将利用这项技术,旨在提高生产现场的效率和质量,未来还将继续推动先进的实验。