在机械加工中持续进行切削作业时,工具磨损是一个不可避免的问题。工具磨损会导致切削性能恶化,进而影响产品的尺寸精度,从而引起生产效率下降和质量问题。因此,在生产现场对工具进行适当管理极为重要。传统的工具管理方法是基于时间的维护(Time-Based Maintenance, TBM),即在达到预定的加工时间或加工次数时更换工具。然而,由于TBM不是持续监测工具磨损状态,因此难以准确掌握实际的磨损情况,这可能导致生产尺寸不准确的产品,通常在工具达到其实际寿命之前就进行更换。另一方面,在批量生产的切削加工中,减少工具更换次数可以直接提高利润,因为这可以缩短交货时间。

为了满足这些需求,MAZIN正在开发一种估算切削工具状态的技术。

随着工具磨损的进展,切削工具的切削性能会下降,相应地,切削抵抗也会增加。工作机械的主轴电机被控制以保持恒定的转速,当切削抵抗增加时,主轴电机的工作量也会增加。利用这一原理,通过监控主轴电机的电流数据,可以间接地估算工具的磨损状态。这种方法具有非接触和实时监测磨损状态的优点。

实验中,我们在工作机械的主轴马达驱动的变频器上安装了夹式电流传感器,收集了加工时的电流数据。我们使用了两种全新未使用的切削工具,重复进行圆棒端面切削,直到工具损坏为止。使用收集的数据,我们从每次加工的电流数据中提取特征,并估算了工具的磨损量。

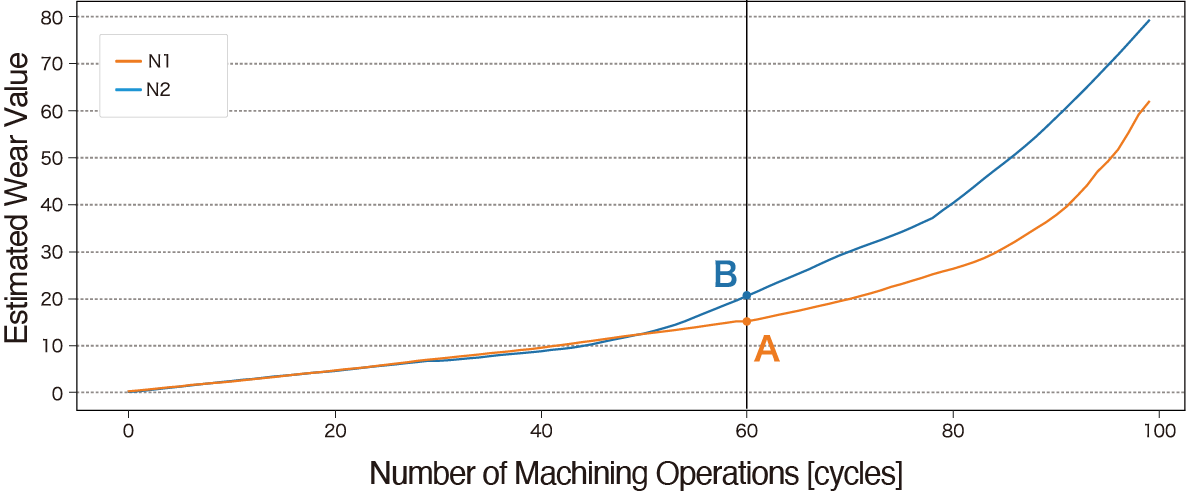

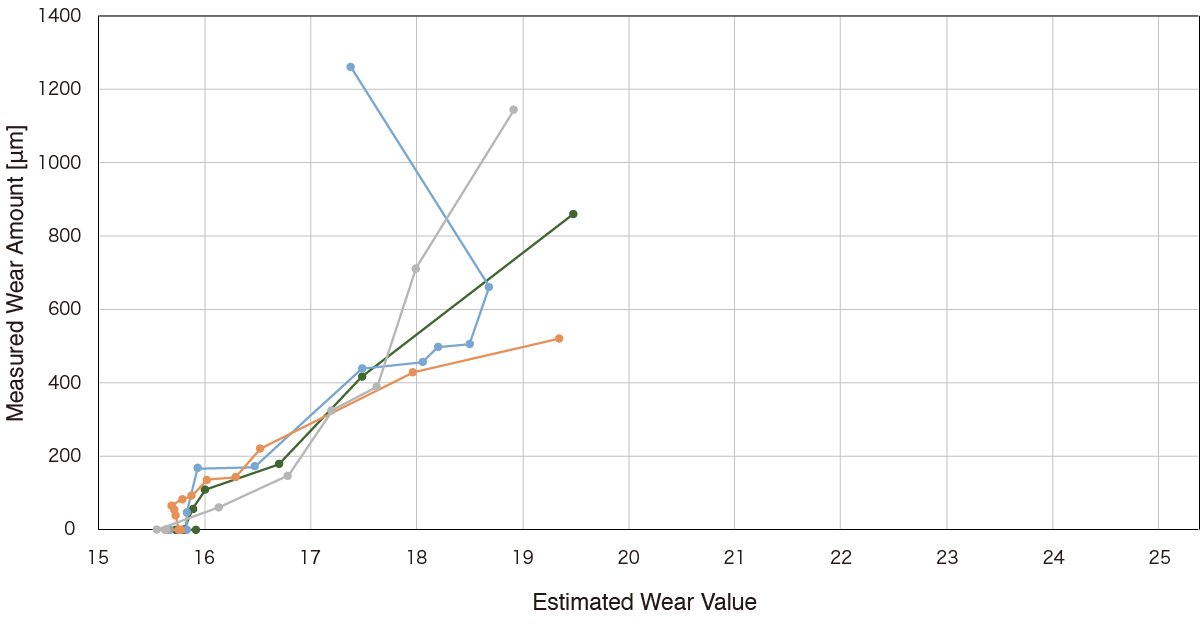

下面的图2显示了这一系列实验和数据分析的结果。即使是相同类型的工具,使用的工具(N1和N2)之间也存在磨损进程速度的差异。

图中的橙线(N1)和蓝线(N2)分别表示在第一次和第二次实验中使用的工具的加工次数对应的估计磨损量的变化。尽管工具N1和N2是同一类型的工具,但N2的磨损进程明显比N1快。

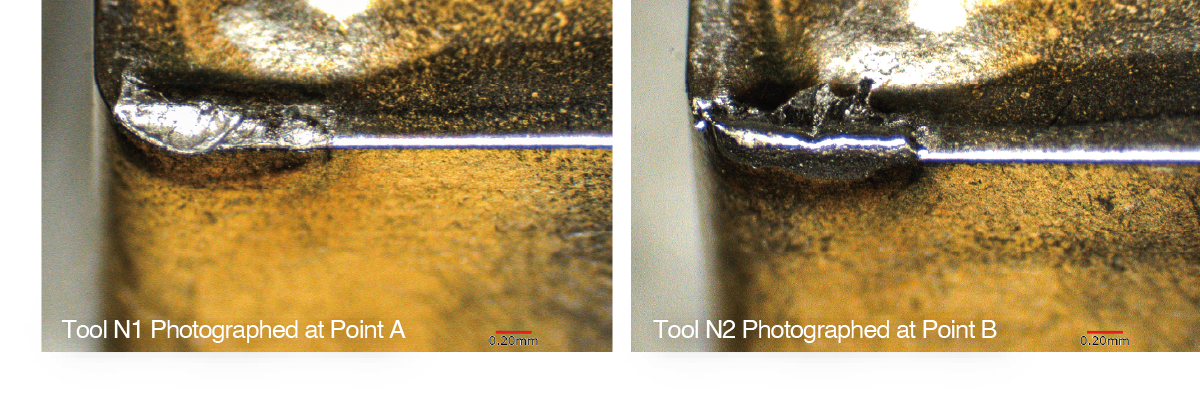

在第60次加工时,我们使用显微镜观察了工具的状态,确认了N2的损坏程度比N1更为严重。这一结果表明,从电流数据推算出的工具磨损量能够反映实际的磨损宽度。此外,图4展示了四个切削工具的电流数据估计的磨损量与通过显微镜拍摄的图像测量的磨损宽度之间的比较。

尽管由于电流数据的测量误差和图像测量磨损宽度的误差,两者之间存在一些差异,但总体上呈现正相关。从测量磨损量超过600μm开始,相关性消失,这是由于测量误差的影响,部分工具已经损坏,无法从图像中准确测量磨损宽度。

工具磨损直接影响产品的尺寸精度。由于加工方法的分类和目标产品的尺寸精度容忍范围不同,因此准确把握工具的磨损状态非常重要。通过本研究开发的技术,可以基于估计的磨损量在最佳时机进行工具更换。这种管理方法被称为基于条件的维护(Condition-Based Maintenance,CBM),它是传统基于时间的维护(TBM)的替代方法。通过实施CBM,可以缩短工具更换所需的交货时间,预期能提高批量切削加工的生产效率。此外,CBM还可以更精确地管理工具状态,避免浪费工具的未使用寿命。未来,我们计划进一步发展这项技术,开发能够适应更复杂加工条件和多种工具类型的系统。