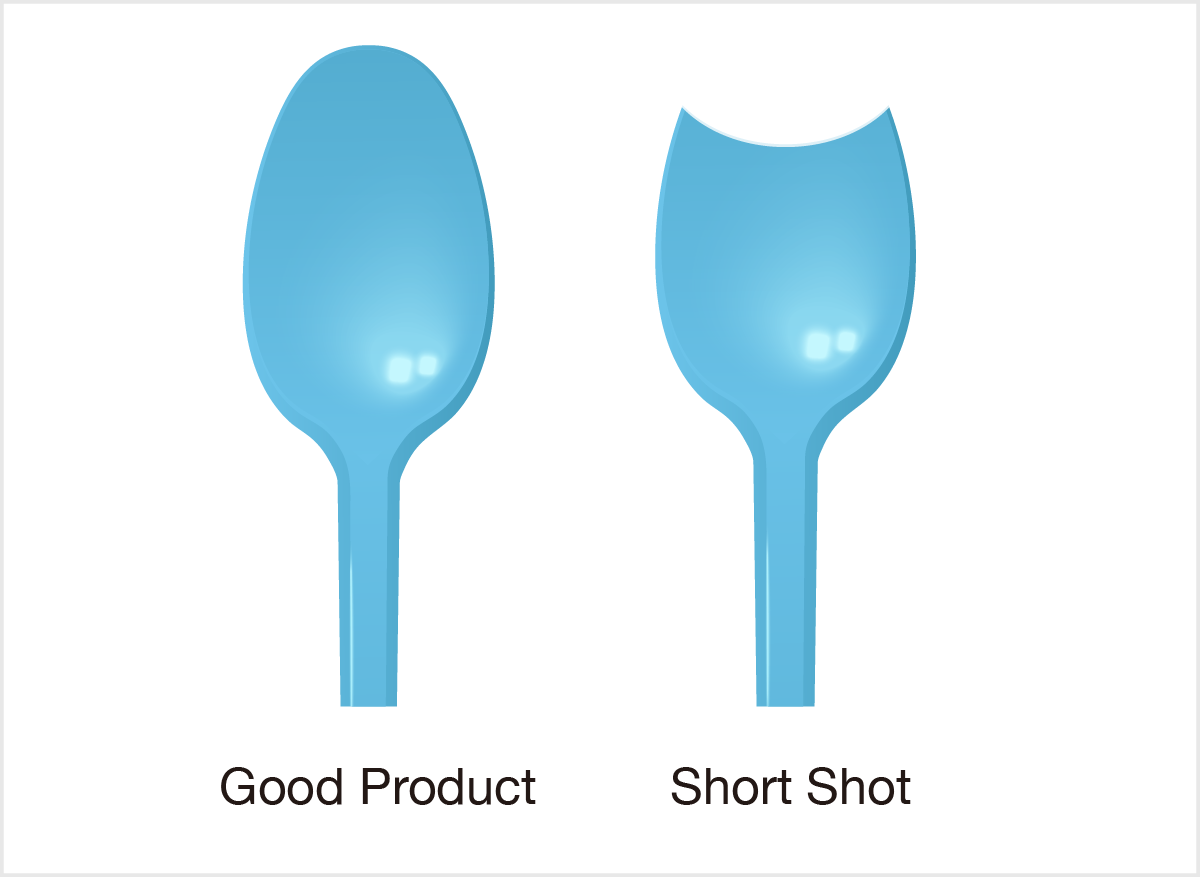

射出成型中的一个缺陷类型为短射。这种现象是指树脂在到达模具末端前固化,无法准确复制产品形状的成型缺陷。在薄壁或小型成型产品中,尤其容易发生短射。

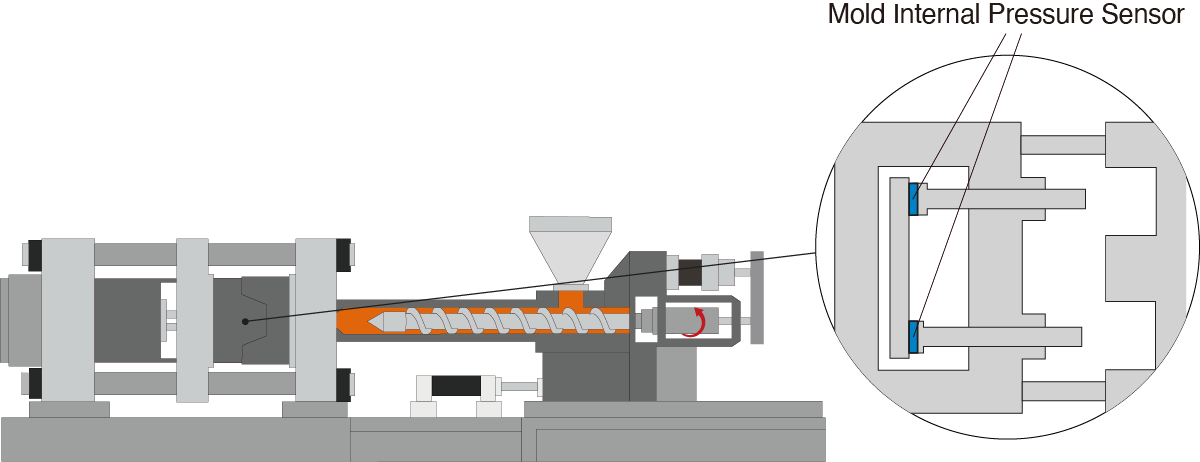

短射的检测方法通常是在模具内安装内压传感器,通过分析这些传感器的数据来监控树脂在模具内的位置。然而,这种方法需要模具改造和内压传感器的购买,会增加产品成本。因此,市场对一种既能控制成本又能有效检测短射的新方法需求增加。

基于这一背景,MAZIN进行了一项不使用模具内压传感器检测短射的实验。

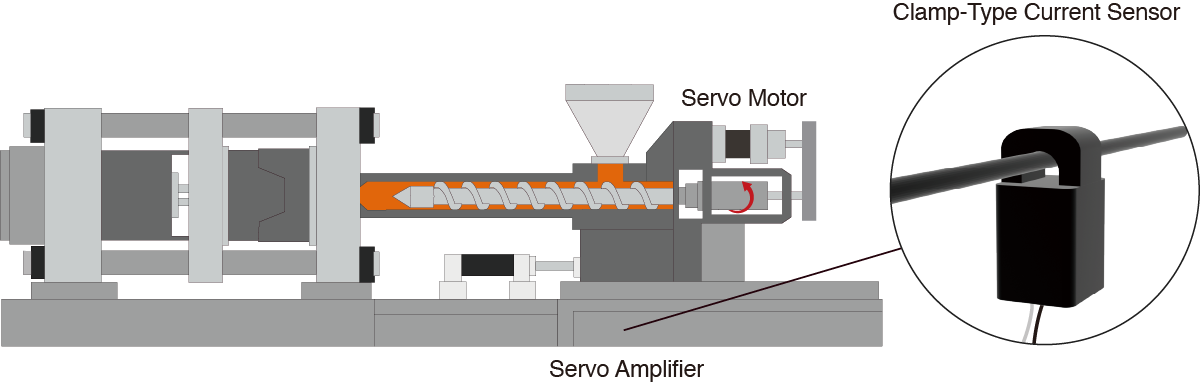

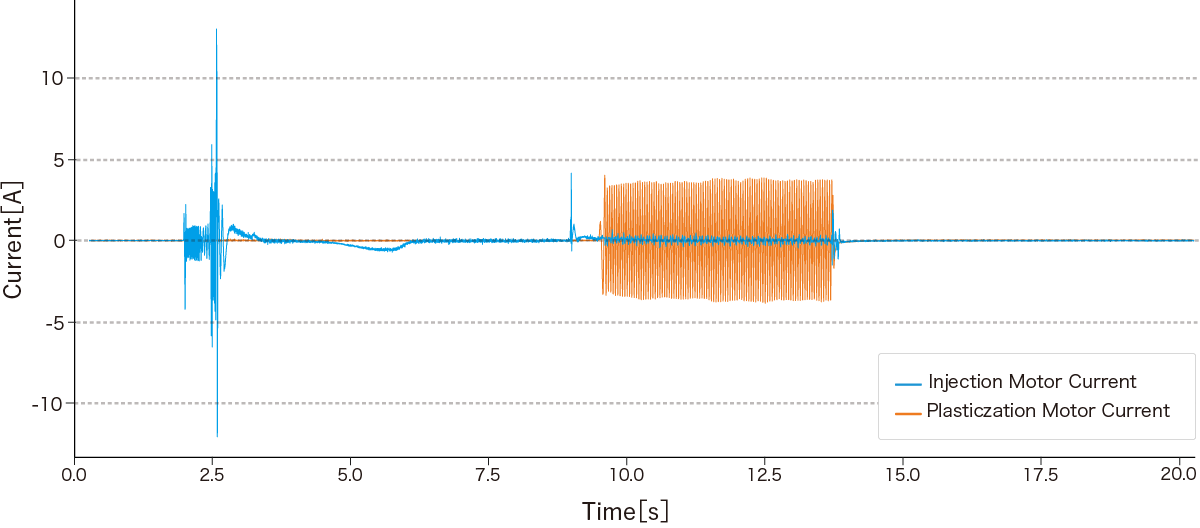

在这项研究中,我们采用了一种不需要改造模具的新方法,使用可外接的夹式电流传感器。如图3所示,该传感器安装在射出成型机的伺服放大器上,并在每次成型的过程中收集电流数据。

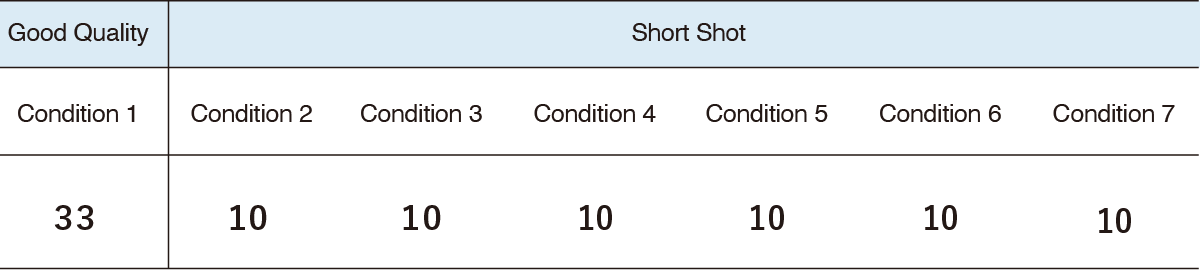

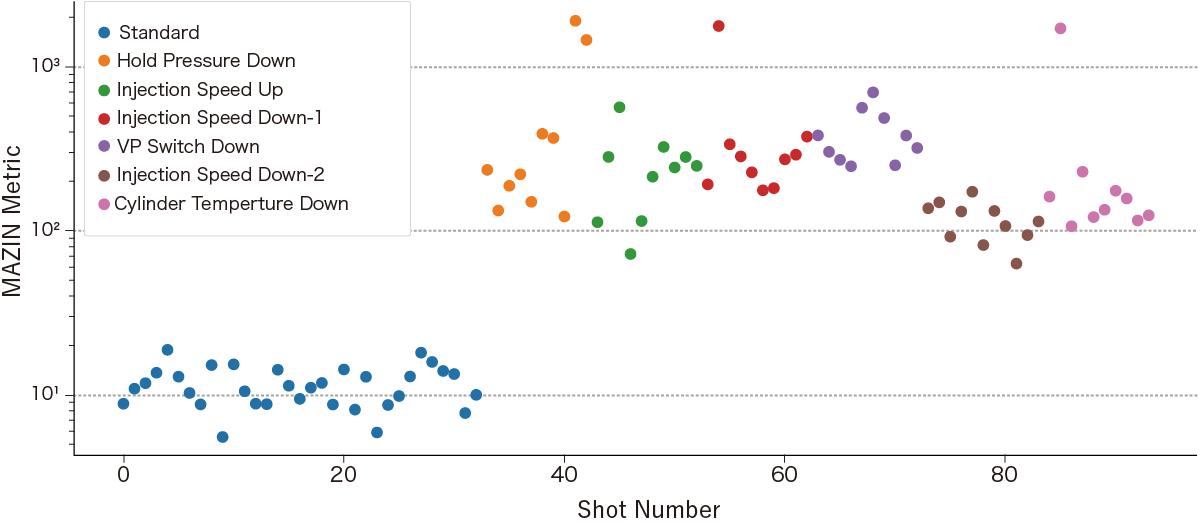

实验首先在良品成型条件下收集了33个射次的数据。然后,故意改变成型条件,在发生短射的6种不同条件下,各收集10个射次的数据,总计60个射次的数据。这样,共收集了93个射次的电流数据,包括良品成型条件和发生短射条件下的数据。

实验得到的时间序列数据显示在图5中。

图中,橙色线条表示塑化马达的电流,这是旋转螺杆的马达电流。而蓝色线条则表示注射马达的电流,这是推动螺杆前进或推动活塞的动作的马达电流。从收集的电流数据中提取特征,并进行了降维处理,计算了33个良品数据群的质心。下图6展示了降维后的特征量与良品数据群质心的距离,每个射次的数据都进行了绘制。图中的蓝点表示良品,其他颜色表示在各成型条件下的短射。从这张图可以看出,发生短射时,与良品数据群质心的距离相对较大。通过设置图中虚线位置的阈值,超过这个阈值的射次可以被判定为短射。

本研究开发的基于伺服马达电流数据分析的方法,由于不能使用保压阶段的信息,因此仅限于检测与充填和计量工序相关的成形缺陷。与内压传感器相比,虽然可获取的信息有限,但通过提取独特的特征量,可以实现短射的检测。在射出成型机的伺服放大器上安装夹式电流传感器的配置,首次成功检测短射。这种方法的最大优势是,无需改造模具即可轻松启动短射检测,使制造商能在降低成本的同时,有效快速地进行质量控制。未来,我们将继续开发能够应对更广泛成形缺陷检测的新技术。