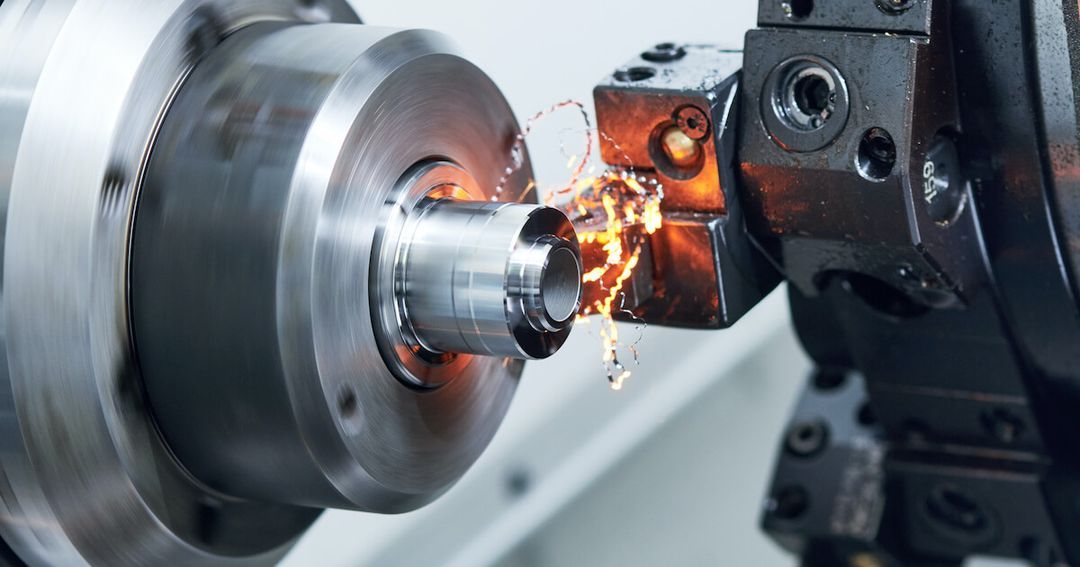

构成刃先是在切削加工中由于高压力和摩擦热使切屑在刀具刃先的尖端熔结,从而起到切削刃的作用的现象。

.png)

在使用延性材料,如铝或软钢等,以相对较低的速度进行切削时,由于切削部位的物理和化学变化,被削材料的部分会附着在刀具刃先上,表现得就像形成了一个新的刀刃。这种熔结的构成刃先由于加工硬化而变得非常硬,它会取代刀刃来切削工件,从而导致成品表面质量下降和刀具刃先的破碎。本文将解释切削加工中构成刃先产生的原因及其对策。

.png)

由构成刃先引起的问题包括以下几个方面:

由于构成刃先的熔结,刀尖的锋利度下降,从而导致成品表面的质量下降。当构成刃先完全覆盖刀尖时,实际上是用工件材质本身来削减工件表面,因此构成刃先的形状会被转印到金属表面上。不仅如此,由于切削不锋利,削割方式变得像是撕裂工件,从而进一步恶化成品表面的质量。

构成刃先越大,切入量也越大,导致尺寸精度下降。由于构成刃先在加工过程中不断生成、增长和脱落,因此切入量和刀尖角也会不断变化。

由于构成刃先强烈熔结在刀尖上,在脱落时可能会导致刀尖损坏或破碎。构成刃先随着切削的进行而增长,一旦超过一定程度就会脱落,这是一个重复的循环。因此,当构成刃先脱落时,刀尖也可能一并脱落。为了预防加工中的刀尖损坏,需要采取针对构成刃先的预防措施。

构成刃先引起的问题包括以下几点:

由于构成刃先的熔结,刀尖的锋利度降低,导致成品表面的质量下降。当构成刃先完全覆盖刀尖时,实际上是使用工件材质本身来切削工件表面,因此构成刃先的形状会被转印到金属表面上。此外,由于切削不锋利,切削方式变得像是撕裂工件,从而进一步恶化成品表面的质量。

构成刃先越大,切入量也越大,导致尺寸精度下降。由于构成刃先在加工过程中不断生成、增长和脱落,因此切入量和刀尖角也会不断变化。

构成刃先由于与刀尖强烈熔结,在脱落时可能导致刀尖损坏或破碎。构成刃先随着切削的进行而增长,一旦超过一定程度就会脱落,这是一个重复的循环。因此,当构成刃先脱落时,刀尖也可能一并脱落。为了预防加工中的刀尖损坏,需要采取针对构成刃先的预防措施。

构成刃先在以下情况下产生:

加工如软钢等延性材料(易伸展的材料)时,未被分断的切屑由于切削热而发生加工硬化,容易产生构成刃先。(延性材料的例子:软钢、黄铜、不锈钢、铝等)

当切削点的温度低于再结晶温度时,硬化的切屑会熔结到刀尖上形成构成刃先。因此,为了防止振动或刀尖破碎而降低切削条件时,切削热会降低,从而容易产生构成刃先。(再结晶温度:加工使金属硬化和变形的结构通过加热恢复到原来状态的温度)

工具材质和工件材质的亲和性(倾向于结合的性质)越高,越容易产生构成刃先。特别是以钨为主要成分的硬质合金工具与铁的亲和性高,切削热会使切屑熔结,从而成为构成刃先的原因。根据工件材质选择合适的工具材质非常重要。

为了防止构成刃先的产生,选择合适的工具和切削条件至关重要。

需要重新审视工具的锋利度和与工件的亲和性等因素来选择工具。

选择具有较大切入角并且锋利的工具可以增加切屑的排出性,防止构成刃先的产生。一般而言,切入角越大,切屑越薄,切屑的排出性越好。理想的切入角为30度以上,但越大则越容易引起刀具破碎,因此需要平衡这一点。

对于钢材,选择如金属陶瓷或涂层工具这样与工件材质亲和性低的工具,可以防止构成刃先的产生。特别是以钛或钽为主要成分的金属陶瓷,其与铁的亲和性低,非常适合钢材的精加工。对于铝等非铁金属材料,则使用亲和性低的PCD或CBN等金刚石工具,但由于硬度高容易引起刀具破碎,因此根据加工过程适当选择工具非常重要。

需要调整切入量和切削速度等切削条件。切削条件的调整不仅影响加工效率,还影响成品表面的质量,因此平衡非常重要。

通过增大切入量并提高切削温度至金属(切屑)的再结晶温度以上,可以消除构成刃先。金属在切削点的温度如果超过再结晶温度,就不易粘附在刀尖上。(对于钢材,约600°C的温度可消除构成刃先)使用如高速钢等耐热性较低的工具时,需注意不要过度提高切削温度,以免刀尖软化。

使用冷却液提高润滑性,可以排出导致构成刃先的切屑。此外,减少摩擦可以增大剪切角,使切屑变薄。但需注意,如果切削温度过低,可能会导致构成刃先的产生。

通过提高转速和进给速度,保持切削点的温度在一定水平以上,可以抑制金属(切屑)的再结晶,防止构成刃先的产生。随着切削速度的提高,工具寿命可能缩短,因此需要注意。

本文介绍了切削加工中构成刃先的产生原因及其对策。构成刃先不仅在车削工具中产生,还会出现在铣刀和钻头中,是一种困扰的现象。由于钢、铁、铝等不同工件或工具材质,构成刃先的产生条件也会有很大差异,因此需要掌握广泛的金属材料知识并采取相应对策。

构成刃先引起的问题包括以下几点:

由于构成刃先的熔结,刀尖的锋利度降低,导致成品表面的质量下降。当构成刃先完全覆盖刀尖时,实际上是使用工件材质本身来切削工件表面,因此构成刃先的形状会被转印到金属表面上。此外,由于切削不锋利,切削方式变得像是撕裂工件,从而进一步恶化成品表面的质量。

构成刃先越大,切入量也越大,导致尺寸精度下降。由于构成刃先在加工过程中不断生成、增长和脱落,因此切入量和刀尖角也会不断变化。

构成刃先由于与刀尖强烈熔结,在脱落时可能导致刀尖损坏或破碎。构成刃先随着切削的进行而增长,一旦超过一定程度就会脱落,这是一个重复的循环。因此,当构成刃先脱落时,刀尖也可能一并脱落。为了预防加工中的刀尖损坏,需要采取针对构成刃先的预防措施。

构成刃先在以下情况下产生:

加工如软钢等延性材料(易伸展的材料)时,未被分断的切屑由于切削热而发生加工硬化,容易产生构成刃先。(延性材料的例子:软钢、黄铜、不锈钢、铝等)

当切削点的温度低于再结晶温度时,硬化的切屑会熔结到刀尖上形成构成刃先。因此,为了防止振动或刀尖破碎而降低切削条件时,切削热会降低,从而容易产生构成刃先。(再结晶温度:加工使金属硬化和变形的结构通过加热恢复到原来状态的温度)

工具材质和工件材质的亲和性(倾向于结合的性质)越高,越容易产生构成刃先。特别是以钨为主要成分的硬质合金工具与铁的亲和性高,切削热会使切屑熔结,从而成为构成刃先的原因。根据工件材质选择合适的工具材质非常重要。

为了防止构成刃先的产生,选择合适的工具和切削条件至关重要。

需要重新审视工具的锋利度和与工件的亲和性等因素来选择工具。

选择具有较大切入角并且锋利的工具可以增加切屑的排出性,防止构成刃先的产生。一般而言,切入角越大,切屑越薄,切屑的排出性越好。理想的切入角为30度以上,但越大则越容易引起刀具破碎,因此需要平衡这一点。

对于钢材,选择如金属陶瓷或涂层工具这样与工件材质亲和性低的工具,可以防止构成刃先的产生。特别是以钛或钽为主要成分的金属陶瓷,其与铁的亲和性低,非常适合钢材的精加工。对于铝等非铁金属材料,则使用亲和性低的PCD或CBN等金刚石工具,但由于硬度高容易引起刀具破碎,因此根据加工过程适当选择工具非常重要。

需要调整切入量和切削速度等切削条件。切削条件的调整不仅影响加工效率,还影响成品表面的质量,因此平衡非常重要。

通过增大切入量并提高切削温度至金属(切屑)的再结晶温度以上,可以消除构成刃先。金属在切削点的温度如果超过再结晶温度,就不易粘附在刀尖上。(对于钢材,约600°C的温度可消除构成刃先)使用如高速钢等耐热性较低的工具时,需注意不要过度提高切削温度,以免刀尖软化。

使用冷却液提高润滑性,可以排出导致构成刃先的切屑。此外,减少摩擦可以增大剪切角,使切屑变薄。但需注意,如果切削温度过低,可能会导致构成刃先的产生。

通过提高转速和进给速度,保持切削点的温度在一定水平以上,可以抑制金属(切屑)的再结晶,防止构成刃先的产生。随着切削速度的提高,工具寿命可能缩短,因此需要注意。

本文介绍了切削加工中构成刃先的产生原因及其对策。构成刃先不仅在车削工具中产生,还会出现在铣刀和钻头中,是一种困扰的现象。由于钢、铁、铝等不同工件或工具材质,构成刃先的产生条件也会有很大差异,因此需要掌握广泛的金属材料知识并采取相应对策。